探索频道《不可能的工程:水下巨塔 世茂深坑洲际酒店 Impossible Engineering:Underwater Mega Tower 2019》介绍

探索频道《不可能的工程:水下巨塔 世茂深坑洲际酒店 Impossible Engineering:Underwater Mega Tower 2019》以英语英字呈现,分辨率达 720P,格式为 MKV,文件大小 1.27G。作为《不可能的工程》系列 2019 年的重磅篇章,这部纪录片聚焦 “全球首个建在废弃矿坑内的五星级酒店”—— 上海佘山世茂洲际酒店。它打破传统建筑 “向上生长” 的逻辑,以 “反向建造” 的姿态扎根于海拔负 88 米的天马山深坑(曾为采石矿坑,深 100 米、宽 250 米,底部有积水形成的人工湖),将 “废墟” 转化为 “地标”。纪录片通过跟踪酒店 12 年的设计与建造全过程,揭秘工程师如何攻克地质不稳定、水下防水、高空运输等六大 “不可能” 工程难题,展现人类在极端环境下改造自然、创造建筑奇迹的智慧,兼具技术科普性、视觉震撼力与可持续发展的思考价值。

核心定位:“深坑中的水下巨塔”—— 反向建造的工程奇迹

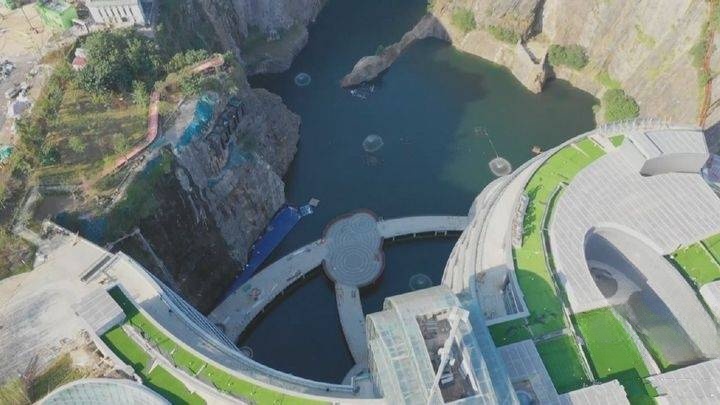

纪录片开篇,用航拍镜头与数据对比,直观展现世茂深坑洲际酒店的 “独特形态”:酒店主体建筑分为地上 2 层与地下 18 层,地下 1-2 层为水下客房(直面深坑底部人工湖),3-18 层为陆地客房与公共区域,总高度 77 米,相当于 26 层普通建筑;建筑沿深坑岩壁而建,一侧紧贴岩壁,另一侧悬空俯瞰坑底湖面,宛如 “嵌入山体的水下巨塔”。这种设计不仅实现了 “废物利用”(改造废弃矿坑,避免占用耕地),更创造了 “沉浸式景观体验”—— 水下客房可透过落地窗观赏湖中游鱼与光影变化,顶层露台则能俯瞰整个深坑的岩壁与绿植。

正如纪录片中项目总工程师所说:“传统建筑是‘与天空对话’,而我们是‘与深坑对话’—— 向上建只需应对重力,向下建却要同时对抗地质风险、地下水压力与空间限制,每一步都是对工程极限的挑战。” 酒店的建造难度被业界评价为 “远超迪拜帆船酒店”,其核心难点在于 “极端环境下的平衡”:既要适应深坑岩壁的不规则形态,又要确保建筑结构安全;既要实现水下空间的防水密封,又要保证室内环境的舒适与美观。

技术突破:六大 “不可能” 难题的逐一攻克

纪录片的核心篇章,聚焦工程师为世茂深坑洲际酒店研发的六大核心技术,每一项都针对深坑环境的独特挑战,展现 “问题导向” 的工程创新。

1. 地质稳定:驯服 “破碎的岩壁”

天马山深坑为采石矿坑,岩壁由石灰岩与砂岩组成,经过数十年开采,部分区域存在裂隙与空洞,地质稳定性极差(2006 年勘察时,岩壁局部曾发生小规模坍塌)。若直接在岩壁旁建楼,可能引发岩壁滑坡,威胁建筑安全。

工程师的解决方案是 “岩壁加固 + 桩基锚固”:

岩壁加固:对深坑岩壁进行全面 “地质雷达扫描”,找出所有裂隙与空洞,再通过 “高压注浆” 技术注入水泥浆,将松散的岩石胶结为整体;对危险区域采用 “锚杆支护”—— 向岩壁钻孔植入直径 32 毫米的高强度钢筋,每根锚杆可承受 10 吨拉力,形成 “岩壁防护网”;

桩基锚固:酒店主体结构不采用传统的 “独立桩基”,而是设计 “岩壁嵌入式桩基”—— 将 200 根直径 1.2 米的桩基一端嵌入深坑底部岩层(深度达 20 米),另一端与建筑地下结构连接,同时在建筑与岩壁之间设置 “缓冲层”(由弹性橡胶与钢板组成),避免岩壁变形传导至建筑。

纪录片记录了桩基施工的艰难:由于坑底空间狭窄,大型钻井设备无法进入,工程师专门定制 “小型履带式钻井机”,通过 “分层作业” 的方式,每台机器每天仅能完成 1 根桩基的钻孔,200 根桩基耗时近 1 年才全部完成。施工期间,还需实时监测岩壁位移,一旦发现超过 0.5 毫米的变形,立即停工调整,确保安全。

2. 水下防水:密封 “负 88 米的水下空间”

酒店地下 1-2 层为水下客房,直面坑底人工湖(水深 6 米),需承受相当于 8 个大气压的水压力(每平方米受力 80 吨),防水密封难度远超普通游泳池(仅承受 1-2 个大气压)。若发生渗漏,不仅会损坏客房设施,还可能引发岩壁渗水,威胁建筑结构。

工程师研发 “三重防水体系”:

第一道:混凝土自防水:水下客房的墙体与楼板采用 “C40 抗渗混凝土”(抗渗等级 P12,可抵御 12 个大气压的水压力),混凝土中添加 “膨胀剂”,浇筑后自动膨胀,填补内部缝隙;

第二道:卷材防水:在混凝土外侧铺设 “聚氯乙烯(PVC)防水卷材”,卷材接缝处采用 “热风焊接” 技术,确保无缝连接;同时在卷材与岩壁之间设置 “排水盲沟”,即使有少量渗水,也能通过盲沟排至坑底集水井;

第三道:结构密封:水下客房的落地窗采用 “双层夹胶钢化玻璃”(厚度达 50 毫米),玻璃与墙体的接缝处使用 “遇水膨胀止水条” 与 “金属压条” 双重密封,可承受 10 个大气压的水压力,且能抵御温度变化导致的变形。

纪录片通过 “水压测试” 场景,验证防水效果:工程师将水下客房区域密封,注入高压水模拟 8 个大气压的环境,24 小时后检测,室内无任何渗漏痕迹,防水体系完全达标。

3. 高空运输:解决 “向下的物流难题”

深坑底部与地面的垂直距离达 88 米,传统建筑的 “塔吊向上运输” 模式完全失效 —— 塔吊无法深入坑底,且坑内空间狭窄,大型构件无法垂直吊装。酒店建造期间需运输总重量超过 10 万吨的建材(如钢筋、混凝土、玻璃幕墙),如何将这些建材 “安全送下去” 成为关键难题。

工程师设计 “三级运输系统”:

一级:地面至坑腰平台(海拔负 40 米):在深坑顶部架设 “倾斜式索道”,索道轿厢可承载 5 吨建材,沿 45 度角下滑至坑腰平台,速度控制在每分钟 10 米,避免建材因惯性碰撞岩壁;

二级:坑腰平台至坑底(海拔负 88 米):在坑腰平台安装 “垂直电梯式吊装设备”,配备 2 台 10 吨级卷扬机,可将建材垂直降至坑底,同时通过 “导向轨” 确保吊装过程稳定,避免晃动;

三级:坑底水平运输:坑底铺设 “临时轨道”,使用电动平板车运输建材至建筑施工现场,轨道设计为 “可拆卸式”,施工完成后拆除,不影响后续景观建设。

纪录片记录了玻璃幕墙的运输过程:每块幕墙玻璃重 1.5 吨,需先通过索道运至坑腰平台,再由垂直吊装设备降至坑底,最后通过平板车运至安装位置,整个过程耗时 2 小时,需 6 名工人协同操作,精度控制在厘米级,确保玻璃准确安装到位。

4. 抗震抗风:应对 “双重极端荷载”

深坑环境的荷载条件远超普通建筑:一方面,酒店紧贴岩壁,需承受岩壁可能发生的 “侧向推力”(如地震导致的岩壁晃动);另一方面,坑口开阔,高空风会在坑内形成 “涡流”,对建筑悬空部分产生不规则的风荷载(最大风速可达每秒 25 米,相当于 10 级大风)。

工程师的解决方案是 “柔性结构 + 主动防护”:

柔性结构:酒店主体采用 “钢框架 – 混凝土核心筒” 结构,核心筒位于建筑内侧(靠近岩壁),钢框架位于外侧(悬空部分),钢框架与核心筒之间通过 “弹性节点” 连接,可允许建筑在风荷载或地震作用下产生 50 毫米的水平位移,吸收能量,避免结构断裂;

主动防护:在建筑顶部安装 “风振阻尼器”(重量达 50 吨的钢球)