《不可能的工程 Impossible Engineering 2015》作为探索频道聚焦人类工程智慧的经典系列纪录片,《不可能的工程 Impossible Engineering 2015》第一季以全 6 集的篇幅,将镜头对准全球六大极具突破性的工程奇迹,通过拆解其设计难题、建造挑战与技术创新,展现人类如何突破自然限制与技术瓶颈,将 “不可能” 变为 “可能”,成为记录现代工程技术里程碑、激发创新思维的重要影像资料。在观看体验与技术规格上,该片展现出高品质的制作水准:英语无字的配置虽对非英语观众有一定语言门槛,但完整保留了工程师访谈、技术解说的原始语境,适合具备英语基础或专注于工程画面细节的观众,沉浸式感受工程技术的专业表述;720P 的高清分辨率,能够清晰呈现每个工程的结构细节、建造过程与运行场景,无论是上海中心大厦的玻璃幕墙安装,还是 A380 客机的机翼组装,都能通过细腻的画质传递给观众,带来极具冲击力的视觉体验;MP4 格式具备极强的设备兼容性,电脑、手机、平板等终端均可流畅播放,无需额外安装特殊软件;5.76GB 的文件容量,在承载 6 集内容的同时,保障了高清画质与优质音效,让观众能清晰捕捉每个工程的技术亮点,深入理解 “不可能工程” 背后的科学逻辑。

这部纪录片并非简单罗列工程成果,而是以 “问题 — 突破 — 创新” 为核心叙事逻辑,每集聚焦一个标志性工程,通过采访参与项目的工程师、建筑师、技术人员,结合三维动画演示与实地拍摄画面,还原工程从设计构思到落地建成的全过程,挖掘每个 “奇迹” 背后隐藏的技术难题与人类智慧。

一、中国上海中心大厦:垂直城市的技术突破

作为中国上海的地标性超高层建筑,上海中心大厦以 632 米的高度、独特的螺旋上升形态,成为现代超高层建造技术的典范。纪录片通过详细的镜头,展现了这座 “垂直城市” 在设计与建造中面临的三大核心挑战:

抗风与抗震设计:上海位于台风多发地区,超高层建筑需具备极强的抗风能力。设计师创新性地采用 “螺旋上升” 的建筑形态,使气流在建筑表面形成螺旋状流动,大幅降低风荷载对建筑的冲击;同时,建筑内部设置了重达 1000 吨的调谐质量阻尼器,通过在顶层悬挂巨大的钢球,抵消强风或地震引发的建筑晃动,这一技术在纪录片中通过动画演示与实际测试画面,直观展现了其对建筑稳定性的关键作用。

超高垂直运输效率:上海中心大厦共 127 层,如何保障人员与物资的高效运输是重要难题。项目团队研发了全球速度最快的电梯系统,其中直达顶层的电梯时速可达 18 米 / 秒,从 1 层到 118 层仅需 55 秒。纪录片记录了电梯安装过程中的精密操作 —— 工程师需在狭窄的电梯井道内,将长达数米的电梯导轨精准对接,误差控制在毫米级,确保电梯运行的平稳与安全。

绿色节能技术:作为 “绿色建筑” 的代表,上海中心大厦集成了多项节能技术。其外层玻璃幕墙采用双层真空 Low-E 玻璃,既能阻挡紫外线与热量进入,又能保证室内采光;建筑顶部安装了 270 台风力发电机,利用高空强风发电,为建筑公共区域提供部分电力;地下设置了雨水回收系统,收集的雨水用于绿化灌溉与卫生间用水。这些技术的应用,使上海中心大厦成为全球超高层建筑中绿色节能的标杆,纪录片通过对节能数据的解读,展现了现代工程对 “可持续发展” 理念的践行。

二、中国上海 400 公里时速磁悬浮铁路:无接触运输的速度革命

上海磁悬浮铁路是全球首条商业化运营的高速磁悬浮线路,以 430 公里的最高时速,实现了 “地面飞行” 的运输体验。纪录片深入挖掘了这一工程在技术上的突破性:

磁悬浮技术原理与实现:与传统铁路依靠车轮与轨道接触行驶不同,磁悬浮列车通过电磁力实现 “悬浮” 与 “驱动”。纪录片通过三维动画,清晰演示了列车底部的电磁铁与轨道上的感应线圈之间的相互作用 —— 通电后,电磁铁产生磁场,使列车悬浮于轨道上方约 1 厘米处,再通过轨道两侧的直线电机产生推力,驱动列车高速前进。这种无接触的运行方式,彻底消除了车轮与轨道的摩擦阻力,为超高速行驶提供了可能。

轨道铺设与精度控制:磁悬浮列车对轨道精度的要求极高,轨道的平顺度直接影响列车的运行稳定性与安全性。纪录片记录了轨道铺设过程中的严苛标准 —— 每段轨道的对接误差需控制在 0.5 毫米以内,整个线路的高低起伏差不超过 1 毫米 / 米。为达到这一精度,工程师采用了激光测量技术与自动化铺设设备,在长达 30 公里的线路上,实现了轨道的精准定位,确保列车以 400 公里时速行驶时,乘客仍能感受平稳舒适。

运营安全保障系统:高速磁悬浮列车的安全保障体系是项目的核心之一。纪录片介绍了列车的多重安全防护措施:列车配备了冗余的制动系统,包括电磁制动与机械制动,即使单一系统故障,也能确保列车安全停车;线路沿线设置了 24 小时监控系统,通过摄像头、传感器实时监测轨道状态与列车运行参数,一旦发现异常,可立即触发应急响应;此外,列车与控制中心之间建立了高速通信网络,确保调度指令的实时传递,避免运行冲突。这些安全技术的集成,使上海磁悬浮铁路自运营以来,保持了极高的安全记录。

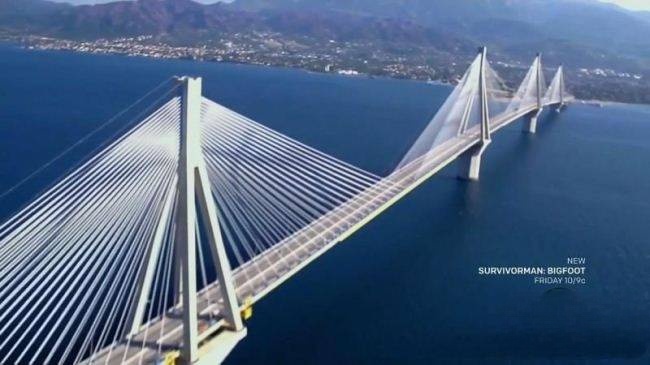

三、希腊 Rion Antirion 大桥:跨越海峡的抗震奇迹

连接希腊大陆与伯罗奔尼撒半岛的 Rion Antirion 大桥,横跨宽度达 2.5 公里的科林斯湾海峡,所处区域地质条件复杂,地震与强风频发,其建造难度堪称 “跨海大桥中的极限挑战”。纪录片聚焦了该桥在应对恶劣自然环境时的技术创新:

抗震基础设计:大桥所在的科林斯湾是地震活跃带,历史上曾发生多次强震。为确保大桥在地震中不被摧毁,工程师采用了 “浮动基础” 技术 —— 每个桥塔的基础由多个巨大的钢筋混凝土沉井组成,沉井底部安装了特殊的滑动装置,当地震发生时,基础可在海底岩层上小幅度滑动,吸收地震能量,避免桥塔因剧烈震动而倒塌。纪录片通过模拟地震测试画面,展现了这一设计在强震中的抗震效果,证明其能抵御里氏 7.5 级以上的地震。

抗风与抗腐蚀技术:科林斯湾海峡常年盛行强风,且海水含盐量高,对桥梁结构的抗风与抗腐蚀能力提出极高要求。大桥主梁采用流线型设计,减少风对桥梁的侧向压力;同时,在桥塔顶部安装了风障系统,可根据风速自动调整角度,削弱强风对桥梁的冲击。在抗腐蚀方面,桥梁钢结构表面喷涂了特殊的防腐涂层,内部设置了阴极保护系统,通过电化学原理防止钢材被海水腐蚀,延长桥梁使用寿命。纪录片记录了工程师对桥梁腐蚀状况的定期检测过程,展现了现代工程对结构耐久性的重视。

超长跨度施工:Rion Antirion 大桥主跨长度达 560 米,是当时欧洲最长的斜拉桥主跨。为实现超长跨度的主梁架设,项目团队采用了 “悬臂拼装” 技术 —— 从桥塔向两侧同步拼装主梁节段,每个节段重达数百吨,通过大型起重机吊装到位后,再用高强度钢索与桥塔连接固定。纪录片中,工程师介绍,这种施工方法需严格控制两侧拼装进度的同步性,误差不能超过 1 厘米,否则会导致主梁受力不均,引发结构变形。最终,经过四年的精密施工,大桥成功跨越海峡,成为希腊交通史上的重要里程碑。

四、英国伊丽莎白号航母:海上巨舰的模块化建造

英国伊丽莎白号航母是英国皇家海军有史以来最大的航空母舰,舰长 280 米,排水量达 6.5 万吨,其建造过程采用了创新的 “模块化” 技术,彻底改变了传统航母的建造模式。纪录片详细记录了这一创新过程:

模块化设计与建造:与传统航母 “整体建造” 不同,伊丽莎白号航母被分割为 32 个大型模块,每个模块重达数千吨,由英国不同地区的造船厂分别建造。例如,航母的舰岛模块由格拉斯哥的造船厂建造,飞行甲板模块由纽卡斯尔的造船厂负责,各模块建造完成后,通过大型运输船运至苏格兰的罗塞斯造船厂进行组装。纪录片拍摄了模块运输与组装的壮观场景 —— 为运输重达 1100 吨的舰岛模块,专门设计了全球最大的半潜式运输船,将模块从格拉斯哥运至罗塞斯港;在组装现场,通过巨型起重机将模块精准对接,误差控制在厘米级,确保整个航母结构的完整性。

电磁弹射与舰载机适配:伊丽莎白号航母最初计划采用电磁弹射系统,用于弹射舰载机起飞。纪录片介绍了电磁弹射技术的优势 —— 相比传统的蒸汽弹射,电磁弹射可根据舰载机的重量调整弹射力度,不仅能弹射更重的战机,还能减少对机身的磨损,延长战机使用寿命。尽管最终因成本与技术成熟度问题,航母暂时采用了滑跃起飞方式,但纪录片仍详细展示了电磁弹射系统的研发与测试过程,为观众呈现了现代航母技术的发展方向。此外,航母还需适配 F-35B 垂直起降舰载机,纪录片记录了战机在航母甲板上的起降测试,展现了航母与舰载机之间的协同配合。

动力系统创新:伊丽莎白号航母采用了 “综合电力推进系统”,这是全球首次在大型航母上应用该技术。与传统的机械传动动力系统不同,综合电力推进系统通过燃气轮机发电,再将电力分配给推进电机,驱动航母前进。这种系统不仅体积更小、重量更轻,还能灵活调整动力输出,提高航母的机动性;同时,多余的电力可用于为舰载设备、武器系统供电,为未来航母的升级改造预留了空间。纪录片通过对动力系统运行原理的动画演示,让观众理解这一技术对航母性能的提升作用。

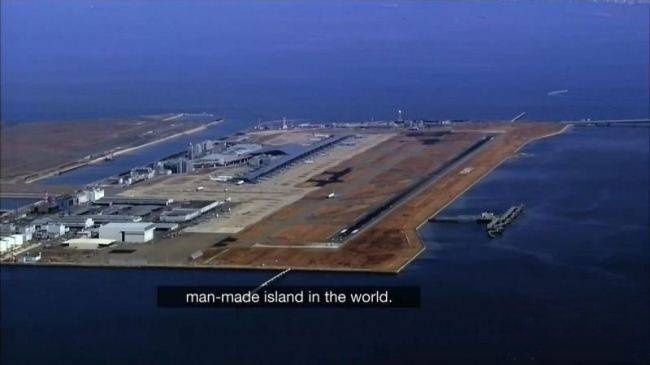

五、日本 Kansai 国际机场:填海造陆的工程壮举

日本 Kansai 国际机场位于大阪湾的人工岛上,是全球最大的填海造陆机场之一。由于日本国土面积狭小、土地资源紧张,工程师通过填海造陆的方式,在茫茫大海中 “创造” 出一片陆地,建成了这座现代化国际机场。纪录片展现了这一工程在填海、地基处理等方面的技术突破:

填海造陆的精准规划:Kansai 国际机场的人工岛总面积达 5.11 平方公里,填海所需的砂石总量超过 1.8 亿立方米。为确保人工岛的稳定性,工程师首先对大阪湾的海底地形、地质结构进行了详细勘察,确定填海区域的海底为坚硬的岩层,能够承受人工岛的重量。随后,项目团队在填海区域周围修建了长达 11 公里的防波堤,防止海水侵蚀人工岛;防波堤采用大型混凝土沉箱建造,每个沉箱重达 5000 吨,通过精准定位,在海底拼接成坚固的防护屏障。纪录片记录了防波堤修建过程中的艰难作业 —— 工程师需在复杂的海洋环境中,应对风浪与潮汐的影响,确保沉箱的准确安装。

地基处理与沉降控制:填海造陆形成的人工地基容易出现沉降问题,而机场跑道对地面平整度的要求极高,沉降误差需控制在严格范围内。为解决这一难题,工程师采用了 “砂桩排水法”—— 在人工地基中打入大量砂桩,形成排水通道,加速地基土壤中的水分排出,使土壤快速固结,减少后期沉降。同时,在跑道下方铺设了多层高强度的土工合成材料,增强地基的承载能力。纪录片通过对地基沉降数据的长期监测记录,展现了这一技术的有效性 —— 人工岛建成后的十年间,沉降量控制在预期范围内,确保了机场跑道的正常使用。

机场运营的抗灾设计:日本是地震与海啸多发国家,Kansai 国际机场在设计时充分考虑了抗灾需求。机场跑道与航站楼的地基采用了抗震结构,能够抵御强震;同时,机场配备了完善的海啸预警系统,一旦监测到海啸来袭,可立即启动应急疏散预案,保障人员与设备的安全。纪录片中,工程师介绍,在 2011 年日本东北大地震引发的海啸中,Kansai 国际机场虽受到一定影响,但通过提前预警与应急措施,未造成重大损失,证明了其抗灾设计的可靠性。

六、A380 客机:空中巨无霸的工程挑战

作为全球最大的宽体客机,A380 客机以其双层客舱、可容纳 555 名乘客的超大载客量,成为民用航空工业的里程碑。然而,其巨大的尺寸也给设计、制造与运营带来了一系列前所未有的挑战,纪录片深入剖析了这些挑战与解决方案:

超大尺寸的空气动力学设计:A380 客机的翼展达 79.8 米,机身长度 72.7 米,如此巨大的尺寸使其在飞行过程中面临复杂的空气动力学问题。设计师通过大量的风洞试验,优化了机翼的形状 —— 采用超临界机翼设计,减少空气阻力,提高燃油效率;同时,机翼末端安装了翼梢小翼,降低诱导阻力,进一步提升飞行性能。纪录片通过风洞试验的画面,展现了不同机翼设计对飞机升力、阻力的影响,凸显了空气动力学设计对 A380 客机的重要性。

机身结构与材料创新:A380 客机的机身需要承受巨大的载客重量与飞行压力,传统的铝合金材料难以满足需求。项目团队大量采用复合材料,如碳纤维增强塑料(CFRP),用于制造机翼、尾翼等部件。复合材料不仅重量轻(比铝合金轻 20%),还具有高强度、耐腐蚀等优点,大幅降低了飞机的自重,提高了燃油经济性。纪录片记录了复合材料部件的制造过程 —— 工程师需将碳纤维织物与树脂在模具中高温加压成型,形成一体化的部件,这一过程对温度、压力的控制要求极高,确保部件的质量与强度。

机场适配与运营协调:A380 客机的超大尺寸对机场基础设施提出了特殊要求。许多机场需要改造跑道、滑行道、停机坪,以容纳 A380 的翼展与重量;同时,机场的登机桥、行李处理系统也需升级,以满足双层客舱的旅客与行李运输需求。纪录片走访了全球多个适配 A380 的机场,记录了机场改造的过程,如加长跑道、加宽滑行道、安装双层登机桥等;此外,还展现了航空公司在 A380 运营中的协调工作,如航班调度、机组培训、维护保养等,凸显了这一 “空中巨无霸” 对整个航空产业链的影响。

《不可能的工程 Impossible Engineering 2015》第一季通过对六大工程奇迹的深度解读,不仅展现了现代工程技术的巅峰水平,更传递了 “勇于挑战、不断创新” 的人类精神。每一个工程的建成,都是无数工程师、技术人员智慧与汗水的结晶,他们突破自然的限制、技术的瓶颈,将曾经的 “不可能” 变为现实,推动着人类社会的进步与发展。这部纪录片不仅适合对工程技术感兴趣的观众,也能激励每一个人在面对困难时,保持探索精神与创新勇气,去攻克生活与工作中的 “不可能”。