探索频道《不可能的工程:特斯拉汽车工厂 2017》:揭秘机器人主导的汽车制造革命

探索频道《不可能的工程:特斯拉汽车工厂 Impossible Engineering Inside The Tesla Factory 2017》以英语外挂英字呈现,分辨率达 720P,采用 MP4 格式,文件大小 1.4G,是 “不可能的工程” 系列中聚焦现代工业制造的标杆之作。它将镜头对准特斯拉的超级工厂 —— 这座被称为 “世界上规模最大、最具创新力” 的汽车生产基地,通过跟踪记录工厂内机器人与人类协作的生产全流程,展现每周数千辆高科技电动汽车从零部件到成品的诞生过程,不仅揭秘了特斯拉汽车制造的 “黑科技”,更深入解析这座工厂如何突破传统制造极限,成为现代工业工程领域的 “不可能” 典范。

核心定位:重新定义 “汽车工厂” 的工业标杆

纪录片开篇,用一组极具冲击力的航拍镜头奠定基调:加州弗里蒙特的特斯拉工厂,占地超过 530 万平方英尺(约 49.2 万平方米)的厂房如同一座 “工业城堡”,内部灯火通明,数百台机器人在生产线上精准穿梭,机械臂挥舞着钢铁臂膀,将汽车零部件逐一组装成完整车身 —— 这不是传统印象中 “工人密集” 的汽车工厂,而是 “机器人主导、高度自动化” 的未来制造场景。

“传统汽车工厂需要数千名工人、数月时间才能实现规模化生产,而特斯拉工厂通过技术创新,将这一过程压缩到极致 —— 每周能生产数千辆电动汽车,且每一辆车的精度误差不超过 1 毫米。” 纪录片旁白说道。这种 “规模化” 与 “高精度” 的双重突破,正是特斯拉工厂被纳入 “不可能的工程” 系列的核心原因 —— 它打破了人们对 “汽车制造” 的传统认知,用工程创新重新定义了现代工业生产的标准。

正如纪录片中的工业工程师所说:“特斯拉工厂的意义,不仅在于‘造汽车’,更在于‘探索工业制造的未来’—— 它证明,通过机器人技术、自动化系统与数字化管理的结合,人类可以实现过去认为‘不可能’的生产效率与精度。”

第一篇章:工厂布局 ——“模块化” 设计的工业奇迹

特斯拉工厂的 “不可能”,首先体现在其 “模块化” 的空间布局与流程设计上。纪录片通过 3D 示意图与实地拍摄,详细解析了工厂如何通过 “分区协作、无缝衔接” 的布局,实现高效生产。

五大核心生产区:从 “零部件” 到 “成品车” 的全链条覆盖

工厂内部被划分为五大核心生产区,每个区域专注于一个生产环节,且通过自动化轨道与传送带连接,形成 “零部件入场 — 冲压成型 — 车身焊接 — 涂装喷涂 — 总装下线” 的闭环流程:

冲压区:作为生产的 “起点”,这里配备 4 台全球最大的伺服冲压机,每台重达 1800 吨,能将厚度 1-2 毫米的铝合金板材,在 3 秒内冲压成车门、车顶、底盘等车身部件。纪录片通过慢镜头展示冲压过程:铝合金板材被机器人精准送入冲压机,巨大的压头落下时,板材瞬间塑形,边缘光滑无毛刺,精度误差控制在 0.5 毫米以内。“传统冲压机需要人工调整模具,更换车型时要停工数小时,而我们的伺服冲压机通过数字化控制,更换模具仅需 15 分钟,” 冲压区主管介绍道。

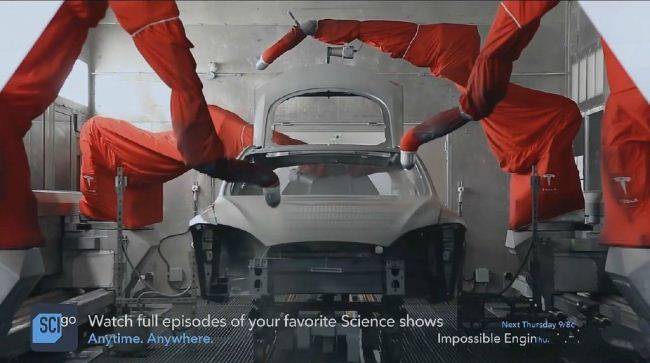

焊接区:这是工厂自动化程度最高的区域之一,150 台焊接机器人(主要为 KUKA 与 FANUC 品牌)在这里协同工作,负责将冲压好的车身部件焊接成完整车身。纪录片中,机器人手臂挥舞着焊枪,在车身框架上快速移动,每秒钟可完成 3 次点焊,且能通过传感器实时检测焊点质量,一旦发现虚焊、漏焊,立即自动补焊。“一辆特斯拉 Model S 的车身有超过 5000 个焊点,全部由机器人完成,焊接强度比人工焊接高 30%,” 焊接工程师说,“更重要的是,机器人可以 24 小时不间断工作,不会疲劳,也不会出错 —— 这是人工无法实现的。”

涂装区:采用 “无尘喷涂” 技术,整个区域处于负压环境中,空气经过多层过滤,确保喷涂过程中无灰尘附着。机器人负责将水性涂料均匀喷涂在车身上,共分为 “电泳层(防锈)— 中涂层(平整)— 色漆层(外观)— 清漆层(保护)” 四层,每层厚度仅 20-30 微米,且喷涂均匀度误差不超过 5 微米。纪录片通过内窥镜镜头展示喷涂细节:涂料在车身上形成光滑的薄膜,无流挂、无气泡,宛如镜面。“传统人工喷涂会出现厚度不均、色差等问题,而机器人通过精确控制喷涂压力与速度,能保证每一辆车的颜色、光泽完全一致,” 涂装区技术人员解释道。

总装区:这里是 “零部件整合” 的核心区域,工人与机器人协同工作 —— 机器人负责搬运 heavy parts(如电池组、电机),工人则负责安装精密部件(如仪表盘、座椅、方向盘)。工厂内的 “自动化导引车(AGV)” 如同 “移动的工作台”,载着车身在总装线上移动,根据不同车型自动调整高度与速度,确保工人与机器人操作便捷。纪录片中,一台 AGV 载着车身精准停在电池安装工位,机器人手臂将重达 500 公斤的电池组平稳吊起,放入车身底部的电池槽中,整个过程仅需 2 分钟,且定位精度误差不超过 1 毫米。

检测区:生产的 “最后一关”,每一辆下线的汽车都要经过 “三电系统检测(电池、电机、电控)”“自动驾驶传感器校准”“外观检测”“道路测试” 四大环节。其中,“自动驾驶传感器校准” 采用激光定位技术,机器人通过激光扫描,校准车辆的摄像头、雷达与超声波传感器,确保自动驾驶系统的感知精度;“道路测试” 则在工厂内的模拟道路上进行,涵盖加速、刹车、转弯等场景,由工程师全程监控数据,确保车辆性能达标。

物流系统:“零库存” 的高效供应链

除了生产环节,特斯拉工厂的 “物流系统” 同样堪称工程奇迹。纪录片展示了工厂如何通过 “Just-In-Time(准时制生产)” 模式,实现 “零库存” 生产:

零部件入场:供应商将零部件通过专用货车运至工厂,货物到达后,由 AGV 自动卸载、扫码入库,并根据生产计划,在需要时自动送达相应生产工位 —— 例如,电池组在总装环节开始前 1 小时才会送达总装区,避免库存积压。

内部转运:工厂内的 “立体仓库” 可存储 10 万件零部件,由堆垛机器人负责存取,响应时间不超过 1 分钟。当某一工位缺少零部件时,系统会自动发送指令,堆垛机器人立即将零部件取出,通过 AGV 送达工位,整个过程无需人工干预。“我们的物流系统就像‘工业神经网络’,确保每个环节都能及时获得所需零部件,不会因缺料停工,” 物流经理在片中说。

第二篇章:机器人军团 —— 汽车制造的 “核心劳动力”

特斯拉工厂的 “不可能”,最直观的体现就是 “机器人主导的生产模式”。纪录片通过跟踪记录不同类型机器人的工作场景,展现这些 “钢铁工人” 如何突破人类生理极限,成为工厂的 “核心劳动力”。

四大核心机器人类型:各显神通的 “工业战士”

焊接机器人:如前所述,这类机器人是焊接区的 “主力”,具备 “高精度、高速度、高稳定性” 的特点。纪录片中,一台 KUKA 焊接机器人在焊接车身框架时,能根据不同部位的厚度自动调整焊接电流与时间,甚至能在曲面部件上实现 “连续弧焊”,焊缝光滑如镜。“人工焊接曲面部件时,很难保证焊缝均匀,而机器人通过 3D 视觉系统,能实时识别部件形状,调整焊接路径,” 焊接工程师解释道。

搬运机器人:主要负责搬运 heavy parts,如电池组、电机、车身框架等。这类机器人配备 “力传感器” 与 “视觉定位系统”,能精准感知物体重量与位置,避免搬运过程中损坏部件。纪录片中,一台搬运机器人将电机从货架上取下,平稳放入车身的电机舱中,整个过程动作轻柔,定位精准,即使电机与舱体的间隙仅 2 毫米,也能一次安装成功。“传统人工搬运 heavy parts 需要多人协作,不仅效率低,还容易受伤,而机器人能轻松完成,且不会出错,” 搬运区主管说。

喷涂机器人:采用 “六轴联动” 技术,手臂可灵活旋转 360 度,能深入车身的缝隙、角落进行喷涂,确保无喷涂死角。纪录片中,喷涂机器人在喷涂车门内侧时,手臂弯曲成复杂角度,喷嘴精准对准缝隙,涂料均匀覆盖,无遗漏、无堆积。“人工喷涂车门内侧时,很容易忽略角落,而机器人通过 3D 建模,能提前规划喷涂路径,确保每个细节都被覆盖,” 涂装技术人员介绍道。

装配机器人:负责安装精密部件,如螺丝拧紧、连接器插拔等。这类机器人配备 “扭矩传感器”,能精确控制拧紧螺丝的扭矩,避免过松或过紧。纪录片中,一台装配机器人在安装仪表盘螺丝时,每拧紧一颗螺丝,都会自动检测扭矩值,并将数据上传至系统,一旦发现异常,立即报警。“传统人工拧紧螺丝会因力度不均导致故障,而机器人的扭矩精度可控制在 ±5% 以内,确保每一颗螺丝都符合标准,” 装配工程师说。

人机协作:“人类指挥,机器人执行” 的高效模式

纪录片强调,特斯拉工厂的 “自动化” 并非 “完全取代人类”,而是 “人机协作”—— 人类负责 “决策、调试、异常处理”,机器人负责 “重复、高强度、高精度” 的工作,两者各司其职,效率最大化。

例如,在总装区,工人通过 “人机交互界面” 向机器人发送指令,机器人根据指令搬运部件,工人则专注于安装需要精细操作的部件(如线束连接、软件调试);当机器人遇到异常情况(如部件尺寸偏差),会立即停止工作并向工人发出警报,工人通过调试参数或更换部件,帮助机器人恢复工作。“这种模式既发挥了机器人‘不知疲倦、精度高’的优势,又保留了人类‘灵活应变、善于创新’的特点,是未来工业制造的主流方向,” 工厂经理在片中总结道。

第三篇章:技术突破 —— 让 “不可能” 成为可能的创新

特斯拉工厂能实现 “每周数千辆” 的生产规模与 “毫米级” 的精度,离不开一系列关键技术突破。纪录片通过专家解读与实验演示,深入解析了这些 “黑科技”,让观众明白这座工厂为何能被称为 “不可能的工程”。

突破一:电池组集成技术 —— 电动汽车的 “能量核心”

特斯拉汽车的核心竞争力之一,是其高效的电池组。纪录片深入电池组生产车间,揭秘特斯拉如何将数千节 18650 或 21700 锂电池,通过 “模块化集成” 技术组装成电池组:

电芯筛选:每一节锂电池在组装前,都要经过 “容量、电压、内阻” 三项测试,只有三项指标完全一致的电芯,才能被编入同一电池组 —— 这确保了电池组充放电时的一致性,避免因电芯差异导致的安全隐患。“传统电池组组装不经过严格筛选,使用一段时间后会出现电芯衰减不均,影响续航与安全,而我们的筛选标准能让电池组寿命延长 50%,” 电池工程师说。

冷却系统集成:电池组内部嵌入 “蛇形冷却管”,管内注入冷却液,能实时带走电池充放电时产生的热量,确保电池温度稳定在 25-35℃(最佳工作温度)。纪录片通过热成像镜头展示:即使在快充状态下,电池组各部位的温度差异也不超过 3℃,有效避免了热失控风险。

结构强度设计:电池组外壳采用铝合金材质,经过冲压与焊接,形成 “蜂窝状结构”,抗冲击强度比传统钢结构高 40%。纪录片中,工程师用重锤撞击电池组外壳,外壳仅出现轻微变形,内部电芯完好无损 —— 这确保了车辆发生碰撞时,电池组不会受损泄漏。

突破二:数字化管理系统 —— 工厂的 “智慧大脑”

特斯拉工厂的高效运转,离不开 “数字化管理系统” 的支撑 —— 这套系统如同工厂的 “智慧大脑”,实时监控、协调所有生产环节:

实时数据监控:每一台设备、每一个工位都装有传感器,实时采集生产数据(如设备运行状态、生产进度、产品质量),并上传至中央系统。管理人员通过监控屏幕,能随时了解工厂的生产情况,一旦发现某一环节滞后,立即调整生产计划。“例如,当焊接区某台机器人出现故障,系统会自动将其任务分配给其他机器人,同时通知维修人员,确保生产不中断,”IT 系统主管介绍道。

大数据分析:系统会对历史生产数据进行分析,优化生产参数 —— 如通过分析冲压机的运行数据,调整冲压速度与压力,提高部件精度;通过分析涂装数据,优化涂料用量,减少浪费。“我们的系统每天会处理超过 100GB 的生产数据,通过大数据分析,工厂的生产效率每月能提升 2%-3%,” 数据分析师说。

远程调试与维护:系统支持 “远程调试”—— 当设备出现故障,工程师无需到现场,可通过远程连接调整设备参数,排除故障;同时,系统会根据设备的运行时间与状态,提前预测可能出现的故障,通知维修人员进行预防性维护。“传统工厂的设备故障会导致停工数小时,而我们通过远程调试与预防性维护,设备故障率降低了 60%,停工时间缩短了 80%,” 维护经理解释道。

突破三:柔性生产线 ——“多车型共线生产” 的灵活模式

传统汽车工厂通常只能生产单一车型,更换车型时需要大规模改造生产线,成本高、周期长。而特斯拉工厂采用 “柔性生产线”,能同时生产多种车型(如 Model S、Model X、Model 3),更换车型仅需调整机器人程序与设备参数,无需改造生产线。

纪录片中,总装线上同时出现了 Model S 与 Model 3 的车身,AGV 根据车身的车型识别码,自动调整高度与速度,机器人则根据程序切换不同的安装动作 —— 例如,在安装电机时,机器人会根据车型自动选择对应的电机型号与安装位置。“柔性生产线让我们能快速响应市场需求,当某一车型的订单增加时,我们只需增加该车型的生产比例,无需新建生产线,” 生产计划主管说,“这在传统汽车工厂是‘不可能’实现的,而我们通过技术创新,让它成为了现实。”

纪录片价值:工业制造的 “未来启示录”

《不可能的工程:特斯拉汽车工厂 2017》的价值,远不止于 “展示一座汽车工厂”,更在于它为观众揭示了 “未来工业制造” 的发展方向,为全球制造业提供了 “创新范本”。

对制造业:推动 “自动化与数字化” 转型

对传统制造企业而言,这部纪录片是一次 “技术启蒙”—— 它证明,通过机器人技术、自动化系统与数字化管理的结合,企业可以突破生产效率与精度的极限,降低成本,提高竞争力。如今,全球众多汽车制造商(如丰田、大众)都开始借鉴特斯拉的 “自动化生产模式”,推动自身工厂的转型。正如纪录片中的工业专家所说:“特斯拉工厂不是‘特例’,而是‘趋势’—— 未来的制造业,必然是‘自动化、数字化、柔性化’的天下,谁能提前布局,谁就能在竞争中占据优势。”

对工程师与技术爱好者:展现 “工程创新” 的魅力

对工程师与技术爱好者而言,纪录片深入解析了特斯拉工厂的 “技术细节”—— 从冲压机的伺服控制,到焊接机器人的路径规划,再到数字化管理系统的算法逻辑,每一个环节都充满 “技术美感”。它不仅能满足技术爱好者的好奇心,还能为工程师提供 “创新思路”—— 例如,如何通过人机协作提高生产效率,如何通过大数据分析优化生产流程。

对普通观众:理解 “电动汽车” 的制造奥秘

对普通观众而言,纪录片能让他们 “看懂” 电动汽车的制造过程 —— 从一块铝合金板材,到一辆能跑数百公里的电动汽车,中间经历了哪些环节,需要哪些技术。这不仅能提升观众对电动汽车的认知,还能让他们感受到 “现代工业” 的魅力 —— 原来,我们日常驾驶的汽车,背后隐藏着如此多的工程创新。

适合人群与观看意义

这部纪录片适合所有对 “工业制造”“机器人技术”“电动汽车” 感兴趣的观众:

制造业从业者:能学习特斯拉工厂的自动化生产模式与数字化管理经验,为自身企业的转型提供参考;

工程师与技术爱好者:能深入了解汽车制造的核心技术,感受工程创新的魅力;

电动汽车车主与潜在买家:能了解特斯拉汽车的生产过程与质量控制标准,增强对品牌的认知与信任;

普通观众:能拓宽视野,了解现代工业制造的发展趋势,感受科技对生活的影响。

正如纪录片结尾所说:“特斯拉工厂的意义,不仅在于生产了多少辆汽车,更在于它证明了‘不可能’是可以被突破的 —— 通过技术创新与工程智慧,人类可以不断挑战极限,创造出更高效、更精准、更环保的工业制造模式。这,就是‘不可能的工程’的真正内涵。”

探索频道《不可能的工程:特斯拉汽车工厂 2017》,用真实的镜头、专业的解读,为观众打开了一扇 “了解现代工业制造” 的窗口 —— 它让我们看到,科技如何改变